发布日期:24-08-31 18:00 浏览次数:137

岩板材料的特性是决定切割速度的首要因素。岩板的硬度和厚度是两个主要的参考指标。

硬度:不同种类的岩板材料硬度不同,硬度越高,切割速度应适当降低。这是因为高硬度材料会加剧刀具的磨损,过快的切割速度可能导致刀具寿命缩短,甚至影响切割质量。因此,在切割硬度较大的岩板时,适当降低速度是必要的。

厚度:岩板的厚度同样影响切割速度。对于厚度较大的岩板,切割速度需要放慢,以确保切割深度一致,避免切割面出现不均匀的现象。此外,较慢的切割速度还可以防止岩板在切割过程中因受力不均而破裂。

刀具的选择对切割速度的设定也有重要影响。不同的刀具材质和设计决定了其适用的切割速度范围。

钻石刀具:钻石刀具因其高硬度和耐磨性,适合用于较高的切割速度。这类刀具在加工硬质岩板时,能够保持较长的使用寿命,并且在高速度下仍能保证良好的切割效果。

普通刀具:对于一般材质的刀具,如高速钢刀具,建议将切割速度适当降低,以防止刀具过快磨损。同时,应根据刀具的实际状态,如刀刃是否锋利,进行速度调整,以确保最佳切割效果。

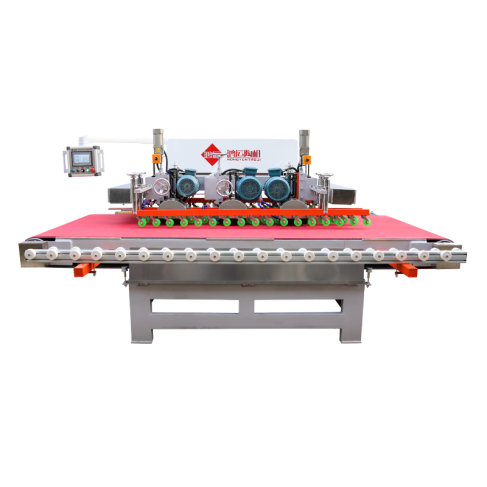

现代数控岩板切割机通常配备了先进的自动化控制系统,允许操作者根据加工需求,灵活设定切割速度等参数。

控制面板设定:在机器的控制面板或软件界面上,操作者可以输入切割速度、主轴转速、进给速度等关键参数。通过预设这些参数,切割机可以在加工过程中自动调整切割速度,确保每一步的加工质量。

加工工艺数据库:一些高端数控设备还配备了加工工艺数据库,内含针对不同材料和刀具的最佳切割速度参数。操作者可以直接调用这些数据,提高加工效率,减少手动调整的误差。

切割过程中实时监控切割速度,是保证加工质量的重要手段。

传感器应用:数控切割机通常配有各种传感器,用于监控切割过程中产生的振动、噪音和温度变化。这些传感器可以帮助操作者实时了解切割状态,并根据实际情况及时调整切割速度,以防止刀具过热、磨损过快或岩板破裂。

自动调整功能:一些高级数控切割机具备自动调整功能,可以根据传感器反馈的信息,实时调整切割速度,使其与实际加工条件相匹配,从而提高加工的稳定性和精度。

在面对新材料或使用新刀具时,实验性调整切割速度是获取最佳加工参数的有效方法。

逐步调整:通过逐步增加或减少切割速度,并观察切割效果,操作者可以找到适合当前加工条件的最佳切割速度。这种方法尤其适用于首次加工新型岩板或使用新型刀具的情况。

在数控编程过程中,优化切割路径和速度曲线可以进一步提高加工效率。

平滑过渡:通过在不同切割段落之间设定合理的速度过渡,减少速度突变对岩板和刀具的冲击,可以有效提高切割的平稳性和最终产品的质量。

综上所述,数控岩板切割机的切割速度操控涉及多个方面,包括材料特性、刀具选择、自动化设定、实时监控、实验性调整以及程序优化。通过科学合理的操控,操作者可以在确保加工质量的前提下,最大限度地提高生产效率,实现最佳的加工效果。